Notre interview se déroule à la menuiserie Mancin Antonio de Lomello (PV), en Italie, une entreprise présente sur le marché depuis 1989. L’achat de la Woodpecker Just 3500 a permis à l’entreprise d’accroître sa flexibilité – son principal atout – sa productivité et la précision des pièces usinées. C’est Matteo Mancin qui nous en parle.

Si vous deviez me présenter l’entreprise en quelques mots, que diriez-vous ?

Nous sommes une entreprise familiale (qui compte 7 employés au total), présente sur le marché depuis 1989: je représente la deuxième génération. Notre point fort réside dans la flexibilité.

Même si nous visons l’industrialisation des procédés, nous conservons un esprit artisanal : pour nous, le standard n’existe pas. Nous satisfaisons toutes les exigences des clients, même les plus particulières.

Quel type de produits fabriquez-vous ?

Nous produisons des fenêtres en bois et en bois et aluminium, des volets – vantaux pour volets, vantaux à lattes, persiennes, etc. – et des portes intérieures en bois massif, les portes intérieures classiques à panneaux. Quoiqu’il en soit, 95% de notre production est constitué de menuiseries extérieures.

Sur quel marché êtes-vous présent ?

Nous travaillons dans le Val d’Aoste, le Piémont, en Lombardie, un peu en Ligurie, et dans la première partie de l’Émilie. Pour résumer, nous pouvons parler du nord-ouest de l’Italie.

Quel est votre client idéal ?

Nous travaillons essentiellement en sous-traitance: reventes, entreprises et autres menuiseries. Si un particulier s’adresse à nous, nous ne lui fermons pas la porte, mais disons que nous n’allons pas le chercher, car notre structure n’est pas adaptée à ce type de clientèle.

Quand avez-vous acheté la machine SAOMAD ?

Nous avons acheté la Woodpecker Just 3500 il y a trois ans environ.

Connaissiez-vous déjà l’entreprise ? L’avez-vous choisie directement, ou avez-vous d’abord évalué ce que le marché proposait ?

Mon père connaissait déjà SAOMAD, car il avait acheté un centre angulaire il y a 10 ou 12 ans: à l’époque, l’entreprise était très renommée pour les angulaires.

Même si nous savions que SAOMAD produisait des machines qui fonctionnaient très bien, nous avons voulu voir ce que le marché avait à nous offrir, pour mieux définir le type de solution que nous cherchions.

Les centres d’usinage de dernière génération représentent un véritable bond en avant pour les menuiseries.

Des concepts tels que « l’usinage sans surveillance » sont difficiles à comprendre pour un menuisier de la « vieille génération » tant qu’il n’a pas concrètement saisi les avantages qu’il peut en tirer.

Quelles étaient donc vos principales exigences ?

Comme je vous le disais, notre entreprise fait de la flexibilité sonpoint fort: il est rare que nous répondions « non » à une demande. Nous avions toutefois un gros problème: des délais trop longs pour passer d’un modèle à l’autre. Il nous fallait près d’une journée pour changer d’épaisseur.

De plus, nous avions une machine qui ne fonctionnait pas correctement. Nous souhaitions donc nous développer, mais ce n’était pas une question de nombre de pièces produites: ce qui nous intéressait, c’était d’alléger la production, d’être plus rapides et de réduire les erreurs.

Au bout d’une année d’évaluations, qu’est-ce qui vous a décidé à préférer le modèle Woodpecker de SAOMAD à une autre machine de la concurrence ?

Notre choix a été en partie influencé par le fait que nous connaissions SAOMAD, avec laquelle nous pouvions parler différemment, de manière plus informelle, si vous me permettez l’expression.

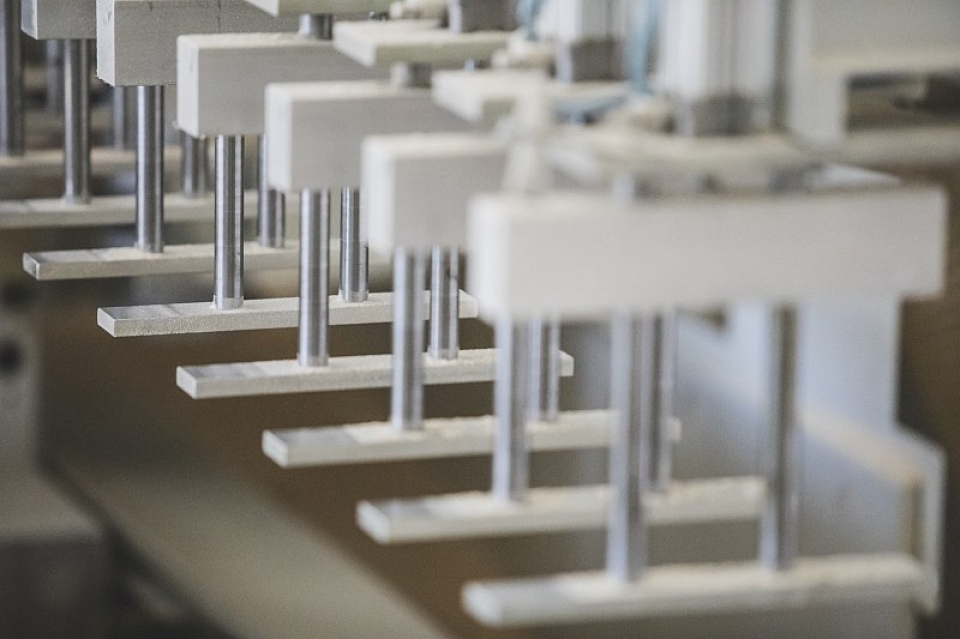

Concernant la machine, sa structure: la Woodpecker apparaît plus « importante » sur le plan de la structure. Sa conception et sa fabrication transmettent une impression plus forte de solidité et de fiabilité. La Woodpecker nous a également inspiré confiance du point de vue de l’usinage sans surveillance.

Vous vous êtes donc laissé guider par votre ressenti. Mais aujourd’hui, à trois années de distance, quel est votre avis ?

Je suis très content. L’entreprise s’est améliorée sur tous les plans: vitesse, qualité, fiabilité. Nous avons toujours la pièce parfaite. Nous pouvons maintenant accepter sans problèmes des commandes que nous n’étions pas sûrs de pouvoir réaliser auparavant.

Nous avons également pénétré d’autres marchés comme celui du kit démonté de la menuiserie, ce qui était impensable avant: aujourd’hui, nous fournissons en effet la menuiserie en bois en kit à d’autres ateliers de menuiserie qui effectuent eux-mêmes la certification de manière autonome.

Sur la menuiserie brute, nous avons réduit les délais de livraison, et nous sommes passés de 90 à 60 jours sur n’importe quel produit: un très grand pas en avant au niveau de la production.

En tant qu’utilisateur du centre d’usinage, si vous deviez suggérer à SAOMAD un aspect à améliorer, que lui diriez-vous ?

Même en réfléchissant, je ne trouve rien qui ne soit pas satisfaisant. D’ailleurs, je connais l’entreprise et je sais qu’elle cherche d’elle-même à s’améliorer constamment: Dario Camporese est un entrepreneur qui ne s’arrête jamais et il a raison, car s’arrêter équivaut à se faire avaler par la concurrence.

Une dernière question: que pensez-vous de la situation actuelle du marché ?

Avant le confinement, au cours des trois dernières années, notre chiffre d’affaires avait augmenté chaque année. Nous avions également ouvert une salle d’exposition de 400 m² avec un entrepôt sur la route nationale. Le marché était difficile, mais nous ne pouvions pas nous plaindre. La tendance est aujourd’hui à la baisse, mais j’ai 4 à 5 mois de production devant moi. Ensuite… on ne sait pas: il est difficile de faire des prévisions.

Sachant que l’entreprise est parvenue à surmonter la crise précédente, je suis convaincu que nous réussirons à surmonter aussi cette période difficile. Mon optimisme est en partie lié à la machine SAOMAD qui nous a permis de réaliser un grand saut qualitatif: je ne suis pas sûr que j’aurais été aussi optimiste il y a trois ans.

Falegnameria Mancin Antonio (Italy)